前言:為什么在部隊里,長官會要求士兵們把頭發剪短,并且保持鞋子和槍支整潔明亮?因為這些細節與戰爭結果息息相關,甚至是能否取勝的關鍵。5S現場管理繼承了同樣的理念。

精益生產和5S現場管理

精益生產是1980年,由麻省理工的學者們,在通過研究豐田的生產實踐之后提煉出來的一種管理理念。事實上,它并非高不可攀,所有的信息都是公開的、透明的。關鍵在于投入多少精力、多少努力,以及投資的意愿是否堅定。

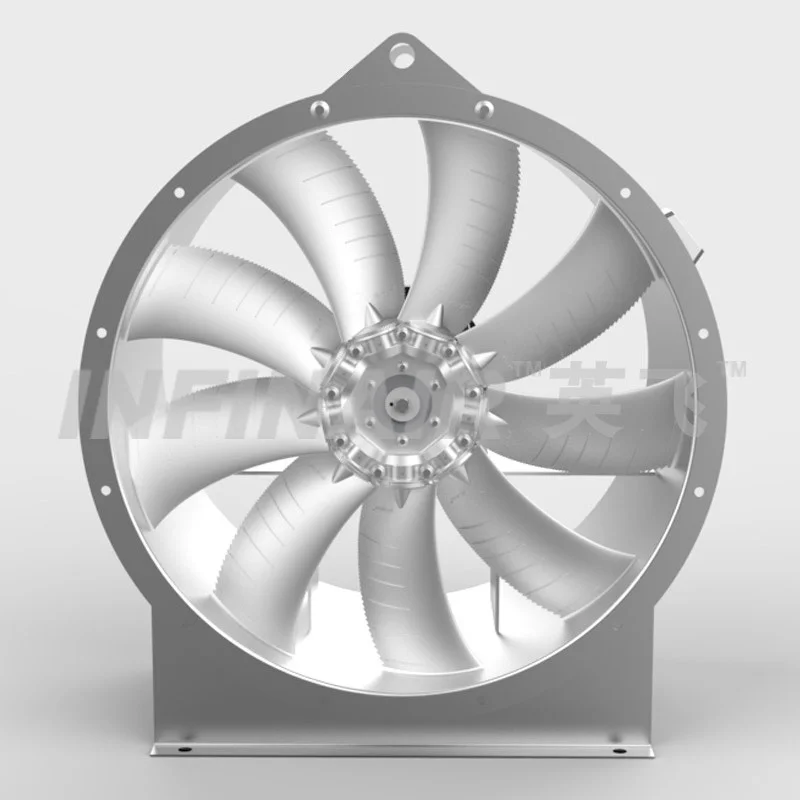

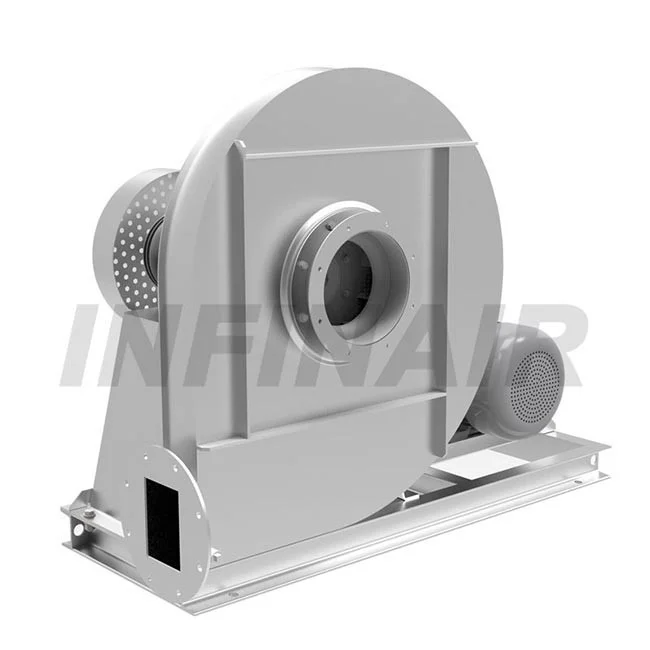

5S現場管理是精益生產最基礎、最重要的方法論。英飛ISOU)、清潔(SEIKETSU)、素養(SHITSUKE)。該管理辦法闡述了如何組織生產車間通過分門別類擺放物品,明確標示、保持清潔,維持新秩序來保證效率和效益。標準化體系的建立過程通常來自于內部,由那些熟悉他們日常如何工作的員工來總結制定。

案例一:叉車固定

改善前:叉車可以停放在人們停車的地方,然后在下一個人需要的時候到處找。

改善后:計算出合適的叉車數量,購置了更多的叉車,節省了人員等待的時間,每個叉車都有固定的停車位。

案例二:工具固定

改善前:工具混亂的堆放在一起,浪費大量時間找特定的工具。

改善后:固定擺放

案例三:安全帽固定

改善后

案例四:車間工作場所的整頓

改善后

案例五:廠房配件固定

改善后

案例六:吊裝帶固定

改善前:混合和適用的吊裝重量未確定,可能引起事故。

改善后:定位到位,適用起吊重量清晰標示。

案例七:移動工具固定

改善后

案例八:機器工作場所的整頓

改善后

案例九:雜物整頓工作

改善前:只是堆放

改善后

案例十:保護膜固定

改善前:放在地上,很容易被折斷。

改善后

案例十一:鋼板固定

改善前:堆積起來,不易接近。

改善后:一輛特制的手推車節省了很多時間和勞動力來搬運這些盤子。

案例十二:油布回收整頓

改善后

案例十三:設備維修整頓

改善后

這些只是一小部分,英飛精益制造總是在路上。從樂觀的一面來看,我們還有很大的改進空間。這種不斷努力的核心,是專注于為您建立和創造價值,因為我們相信這些努力最終會提高質量、服務,并使您滿意。

按需定制

按需定制

原廠質檢

原廠質檢

品質認證

品質認證

全球配送

全球配送